分析用途や品質管理において「切断作業」では、試料切断機、またはファインカッターと呼ばれる切断機器を使用することが多くありますが、皆さま下記のようなお困りごとを感じたことはございませんでしょうか?

上記に記載しましたお悩みは、よくお客様からご相談いただく内容でございますが、それぞれの事象には、必ず原因があります。

まずは、その原因が何かを特定する必要がありますが、様々な要素が組み合わさっている可能性もありますので、一つずつ可能性をつぶしていく作業が必要となります。

それぞれの起きる原因について、詳しくご説明していきます。

砥石が割れてしまう原因として主に考えられますのは、

・切断中にサンプルが動いてしまって、その動きに沿って砥石が曲がり、横からの負荷に耐えきれず割れてしまう

・切断中に砥石が目詰まりし、切削性が失われているにも関わらず切り進めてしまい、負荷に耐えられず割れてしまう

・切断中に砥石の切削性よりも送り速度が速すぎるために、砥石が逃げてしまい、横からに負荷に耐えきれず割れてしまう

次に、

真っすぐ切れず、傾いてしまう原因として主に考えられますのは、

・サンプルと砥石の相性が悪いことが原因により、砥石が逃げてしまい斜めに切り進めてしまう

・送り速度が速すぎることにより、砥石が逃げてしまい斜めに切り進めてしまう

そして、

そもそも切断できない原因として主に考えられますのは、

・サンプルの種類や硬さに対して不適切な砥石が選定されてしまっている

・サンプルの種類や硬さに対して不適切なパラメータ(回転数と送り速度)を設定している

切断作業は、簡単そうに見えますが、必要以上の労力や時間、コストをかけないように実施するためには、重要なポイントが3点ございます。皆様の作業上で、参考になる内容がございましたら幸いです。

切断作業における重要なポイント3点はこちらです。

ポイントごとに、詳しくご説明していきます。

砥石は横からの衝撃に弱いため、サンプルがしっかりと固定されていて、砥石が真っすぐ材料を切り進めることができれば砥石を割らずに切断作業をすることが可能です。

まずは、切断中にサンプルが全く動かないようにするため、しっかりとした固定をする必要がございます。サンプルの形状や切断したい箇所を把握し、どう固定をしたら、切断したい箇所を切りきることができるのか、検討します。

目安としては、固定したあとに、手でサンプルをあらゆる方向に引っ張ってみて、まったく動かないことを確認します。

その次に、サンプルが切断途中で、切れた箇所によって動いてしまいそうな箇所がないかを確認します。

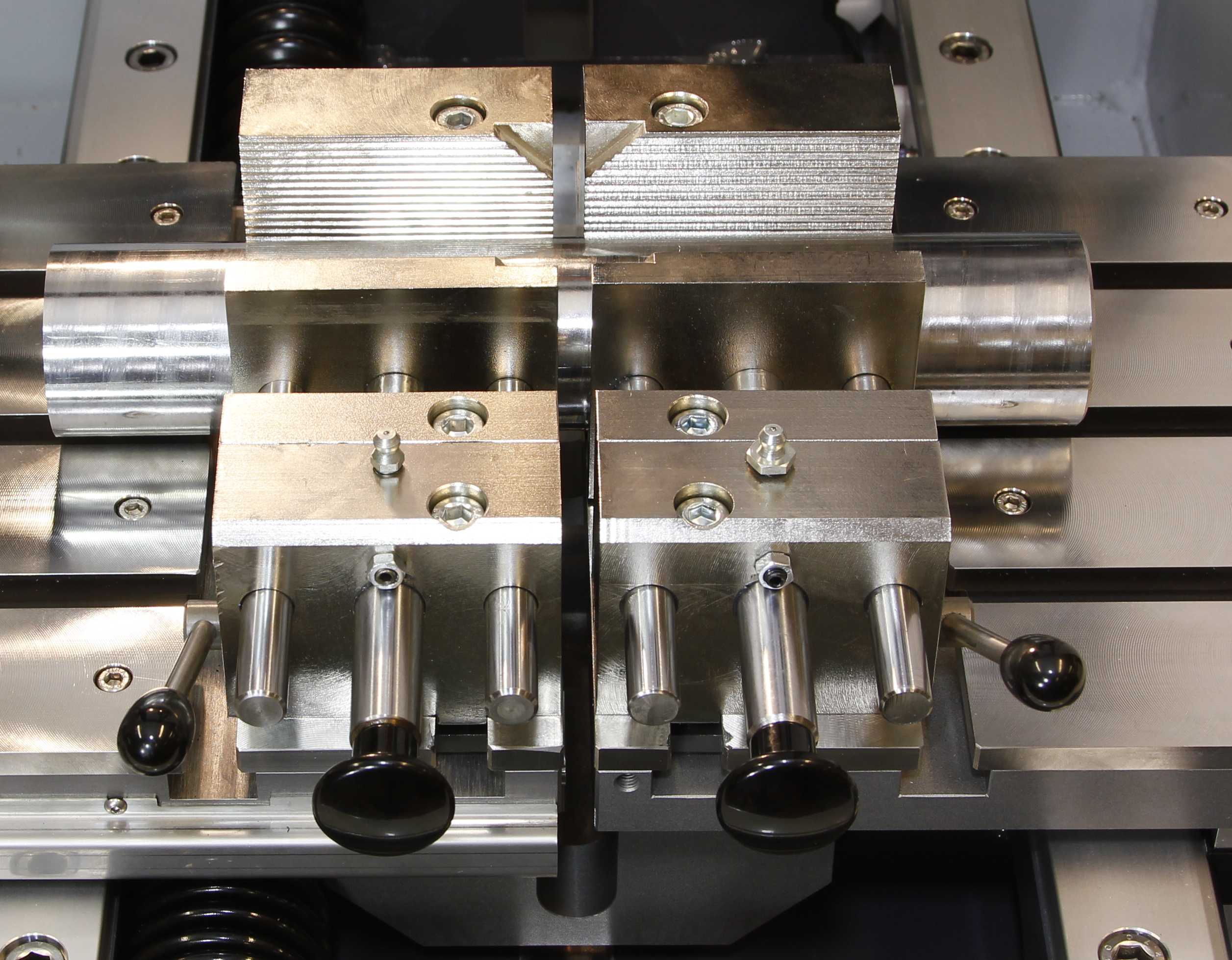

下記のような平行バイスを使用する場合は、平行な面が出ているサンプル、又は棒状のサンプル等が適しています。

<正面>

<斜め横>

サンプルによっては、右と左の両持ちが良い場合と、片持ちの方が良い場合、他の固定治具と組みあわせた方がしっかりと固定できる場合、があります。

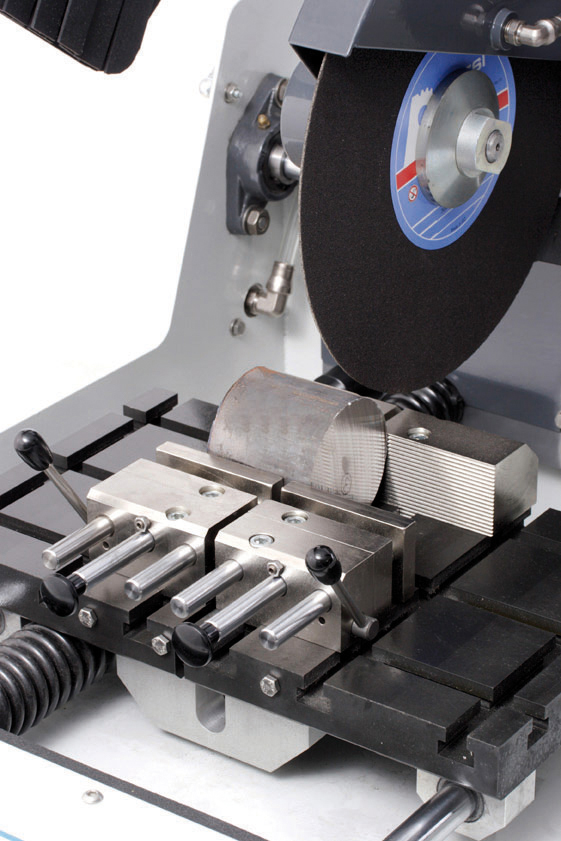

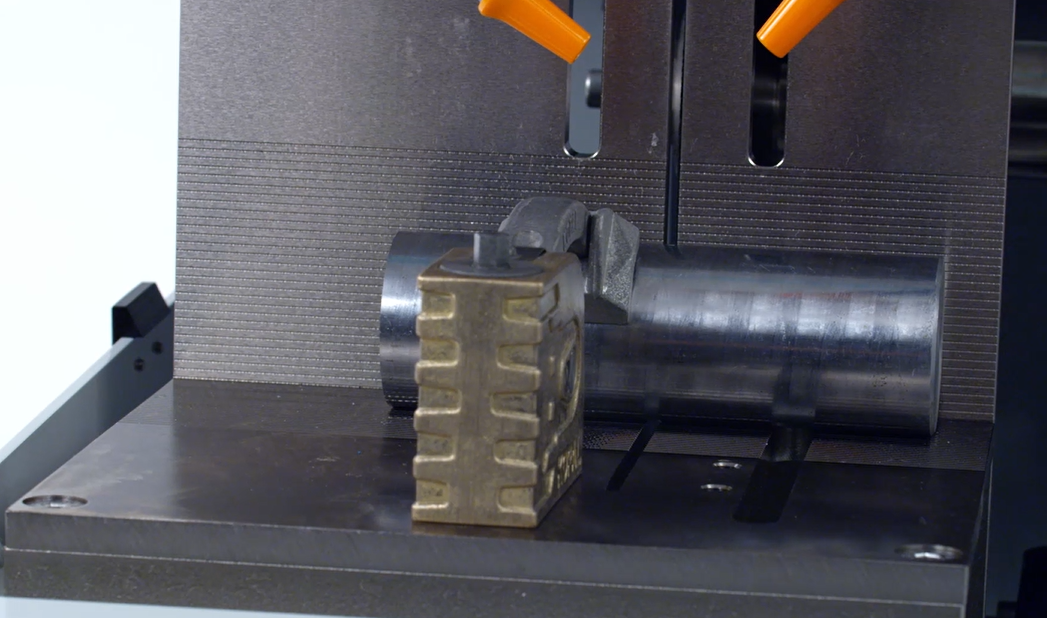

平行バイスで、しっかりと固定するのが難しいサンプルは、下記のような異形状用の上から押さえつける固定治具を使用します。

丸棒の場合、平行バイスの高さからどの程度はみ出しているか、によって、平行バイスと更に上から押さえつけて固定する治具と併用したほうが良い場合もございます。

次に、

砥石には、製造されている材料成分の違いによって2種あるほか、砥石自体の結晶度合等によって種類が多くあります。

材料成分の違いによって下記2種がございます。

WA(ホワイトアルミナ)のレジン砥石は、鉄系の材料に相性が良いと言われています。

GC(グリーンカーボン)のレジン砥石は、非鉄系の材料に相性が良いと言われています。

WAで、非鉄系の材料も切れなくはないですが、余計に時間がかかってしまったり、余計に摩耗が激しくなってしまったり、時間とコストを消耗する可能性が出て参ります。

複合材料においては、その材料の内容によって使い分ける必要があります。

例えば、

金属材料が常温硬化樹脂に包埋されている・・・WAでもGCでも可、中の金属材料の面積が大きい場合WA推奨

金属材料が常温硬化樹脂に包埋されている(アルミやチタンの場合)・・・目詰まりしやすいためGC推奨

電子基板が常温硬化樹脂に包埋されている・・・GC又はダイヤモンド砥石推奨

碍子等の陶器+SUS材・・・GC砥石推奨

Hv700以上、超鋼等の非常に硬い材料・・・ダイヤモンド砥石推奨

次に、砥石自体の結晶度合等によって、切断可能な材料の種類や硬さの推奨がございます。

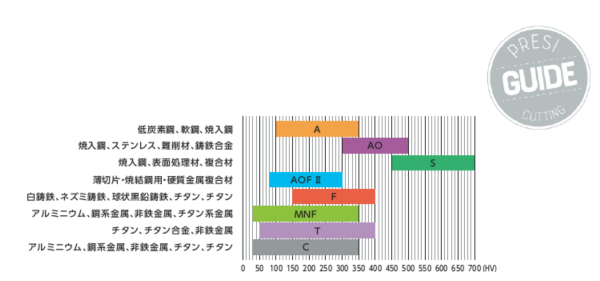

下記表は、PRESI社が出している、材料ごとに適した砥石がどれか、というのを一つの表にしたものです。

表内の下部に、Hv(ビッカース)が記載されていて、材料と照らし合わせて最適な砥石を選定することが可能です。

このように、例えば「焼き入れ鋼」一つとっても、Hvが250前後なのか、あるいは400程度あるのか、あるいは700程度あるのか、それによって推奨される砥石が異なります。

つまり、Hv250程度の硬さの材料で使用を推奨している砥石を使用して、Hv700程度の材料は、そもそもお切りいただくことができない、ということです。

加えて、最適な砥石を選定しても、切り切れない場合がございます。

それは、砥石の目詰まりによるものです。

砥石が目詰まりする、というのはどういうことなのかと申しますと、砥石は材料に当たって切り進める際に、回転でもって削り取っているようなイメージをもっていただくと良いと思います。そして、その際、基本的には湿式で切断面を冷却しながら切り進めますが、材料によっては熱をもち、材料が溶け、溶けた材料が砥石の外周部を覆ってしまうことがございます。特に、樹脂材料や、金属でもアルミやチタン等、粘りのある材料等は特にそういったことが起こりやすくなります。

その場合、目詰まりを起こさなくすることは難しいので、

改善策①:引き続きレジン砥石を使用→他の材料を切断し目詰まりした外周部を削り取る

例えば、鉄やSUS等、破材で良いので、そちらを切断していただくと、目詰まりしている部分が削れ、新しい砥石部分が露出します。新しい砥石部分は、目詰まりしていないので切削性を取り戻すことができます。

改善策②:引き続きレジン砥石を使用→適した砥石への切り替え

アルミやチタンを切断する際に、目詰まりを起こしにくくすることに特化した砥石もございますので、それだけでもお悩みが改善されるケースもございます。

改善策③:レジン砥石でなくダイヤ砥石への切り替え

ダイヤモンド砥石も、まったく目詰まりがしないわけではありませんが、レジンの砥石より、目詰まりの頻度を抑えることが可能です。

砥石を正しく選定できていなかったために、今まで1カット2時間かけていたお客様が、砥石の種類を変更することで1カット5分で切断可能となった、という事例もあるほど、砥石の選定はとても重要なのです。

そして、最後のポイントは、

先ほど、切断中、砥石は材料に当たって切り進める際に、回転でもって削り取っているようなイメージ、とお伝えしました。その際、「砥石が材料を削り取るスピード」よりも「手動又は自動での送るスピード」の方が速い場合、削り取る前に送られてしまい、それ故に砥石が負けてしまい、斜めに切り進んでしまう、あるいは、すぐに割れてしまう、そもそも切り進めることができない、という事象が起き得ます。

Hv500以上の硬い材料に対しては、硬い材料は回転数を上げないと切れないのに、回転数が上げられない切断機器を使用している場合は、そもそもお持ちの機種では切断できない可能性もある、ということです。

送り速度と、回転数をどのくらいに設定するのがよいか、これは材料の大きさや、材料の内容(複合材料なのか、溶接材料なのか、硬さの異なるものを一度に切らねばならない材料なのか)によって、変わって参りますので一概には申し上げられませんが、このあと、実際に弊社でお客様へご案内する際にテストカットした実例をいくつか記載させていただきますので、参考にしていただけますと幸いです。

※これまで弊社で切断させていただいたサンプルは、お客様からのお持ち込み等が多いため、画像等を掲載することができかねますこと、ご容赦くださいませ。

難易度を☆1(優しい)~☆③(難しい)と分けています。

■事例①■ 難易度☆☆

鉄鋼材料(溶接断面の確認のため)の手動切断

切断面の大きさ:100㎜×30㎜

使用砥石:AO砥石 回転数3200rpm 20分程度 S砥石 回転数3200rpm 10分程度

※砥石の結晶度合によって軟らかさが異なり、切削量が異なりますため切断時間も異なります。

■事例②■ 難易度☆

アルミ材料(組織観察のため)の手動切断

切断面の大きさ:φ15mm

使用砥石:GC砥石 回転数1500rpm 20秒程度

※銅材料や基盤単体も上記パラメータで問題なく切断可能であると思います。

■事例③■ 難易度☆

樹脂包埋されたアルミ材料(形状確認のため)の自動切断

切断面の大きさ:100㎜×20㎜

使用砥石:ダイヤ砥石 回転数1500rpm 送り速度0.5㎜/s 送り距離150㎜ 5分程度

※樹脂包埋された基盤等も上記パラメータで問題なく切断可能であると思います。

■事例④■ 難易度☆☆☆

チタン材料(組織観察のため)の自動切断

切断面の大きさ:40㎜角

使用砥石:T砥石(チタン材料用) 回転数3200rpm 送り速度0.05㎜/s 送り距離90㎜ 45分程度

※チタンは材料自体に粘りが発生するため、0.05㎜/sの送り速度に設定していますが、最も負荷のかかりやすい中心部分においては0.01㎜/sまで送り速度が落ちたため(自動調整機能ありの機種)、合計45分程度かかっています。

鉄やSUS等のある程度硬さのある材料や、銅やアルミ、基盤等は、難易度は高くありません。

ですが、超鋼等のかなり硬い材料や、チタン等の粘りのある材料は、難易度が高めです。

切断される材料の種類や、硬さによって、最適な固定と最適な砥石の選定、最適なパラメータを設定することで、砥石の割れや曲がり、切れない、というお悩みを軽減することが可能です。

皆様が切断される材料に対して、どういった固定方法が、どの砥石が、どの機種が、どのパラメータが最適か悩まれましたら、是非ご相談くださいませ。