アルミ材料の組織観察をするにあたって、最適な包埋方法および包埋樹脂種類に関する説明と、最適な研磨手順について、ご紹介させていただきます。

アルミ材の場合は、発熱温度の低い常温硬化用のエポキシ樹脂を使用することが多いですが、熱硬化・又は常温硬化でも発熱温度の高いアクリル樹脂を使用する場合もございます。

樹脂を選定いただく際に、念頭においていただきたいことが、3点ございます。

■サンプルがどの程度の熱に耐えうるのか

■サンプルの形状が複雑かどうか(辺が直線ではなく形状がついているか)

■サンプルの硬さと、包埋樹脂の硬さとの、差があまりない方がよいこと

(※研磨の際に、軟らかい方ばかりが削れてしまうと、段差、つまりダレが生じてしまうため)

アルミ材は、鉄鋼材料と比べて軟らかい材料に分類されるので、比較的軟らかめの常温硬化用のエポキシ樹脂を使用することが多いのです。

観察されたいアルミ材と、上記3点を踏まえ、下記条件に当てはめ、樹脂を選定していきます。

番号は、重視する順番に沿って記載しています。全てが当てはまらなくても、重視したい事柄が当てはまる項目に沿って選定してください。

⇒常温硬化樹脂 エポキシ(発熱温度30℃)又はポリエステル(発熱温度70℃)

常温硬化樹脂 エポキシ:EPOTEX JP

常温硬化樹脂 ポリエステル:2S

※上記2種は、硬化時間が異なります。発熱温度とかかる硬化時間とを加味し、選定します。

⇒常温硬化樹脂 アクリル(発熱温度115℃)

常温硬化樹脂 アクリル:KM-U

⇒熱硬化樹脂(170~200℃の熱をかける)

熱硬化用装置:MECAPRESS3

熱硬化用樹脂:エポキシ又はフェノール、アクリル

アルミ材と言っても、4000系や6000系、純アルミ等、種類も様々ですが、お持ちの設備の種類に合わせて、推奨工程をご紹介させていただきます。

・お持ちの設備が手研磨の場合

・現在設備はなく検討したい、頻度が少ないためコストをかけずに実施したい場合

⇒手研磨機を使用しての試料研磨

手研磨の場合、研磨中は体を拘束されるため、何十分あるいは何時間も研磨機の前に立ち続けるのは大変ですし、労力・時間・コストもかかります。そのため、なるべく工程数を踏んで、各工程を短時間で終わらせること、が、試料にとっても作業者にとっても良い結果に繋がります。

4000系または6000系のアルミ材の場合

1工程目は、面出し工程ですので、樹脂包埋した際に生じる、樹脂と材料の段差が無くなるまで実施してください。

アルミ材の研磨時のポイントとしては、軟らかい材料なので、面出し工程以外の研磨紙工程はあまり時間をかけずに、前工程の傷が消えれば次の工程に移ってOKです。時間をかければかけるほど、アルミ材の方か、樹脂の方か、軟らかい方ばかり削れてしまい、ダレに繋がります。

アルミ材の仕上げは、コロイダルシリカという種類の研磨剤との相性が良いです。

しかし、シリカ液は、1µ以下の小さい砥粒径の場合がほとんどです。研磨紙の細かい番手から、シリカ液に飛ぶのは粒径の差がありすぎるため、研磨紙工程の傷を消しきるのに時間がかかります。そのため、間にダイヤモンド研磨剤を使用する工程を入れていただくと良いでしょう。

ダイヤモンド研磨剤は、LDPと記載をしておりますが、「多結晶」のダイヤモンド研磨剤の種類をご使用いただくと、表面にダイヤの刺さりがつきにくく、切削性があるので前工程の傷を比較的早く研磨することができます。

シリカ液に関してですが、通常はアルカリ性が強い原液で販売されていることが多く、水で希釈してご使用いただくことが多いです。

4000系。6000系を磨く際には、通常の希釈した状態でのご使用で比較的問題無いのですが、軟らかければ軟らかいほど、通常の希釈したシリカ液ではなく、原液のアルカリ性に近い状態のシリカ液を使用することで、ケミカル要素を用いた研磨となり、特に純アルミの研磨においては効果的です。

次に、純アルミ材の場合は、1工程増やした方が良い、ということと、ポイントがいくつか異なりますので、下記にご説明させていただきます。

純アルミの場合

まず、多結晶ダイヤモンド研磨剤の1µ工程を増やしてあげましょう。

先ほど、耐水研磨紙からシリカ液へ飛ぶのは粒径の差がありすぎる、とお伝えしましたが、ダイヤモンド研磨剤を使用する工程からシリカ液へ飛ぶ際にも、関係がございます。

先ほどは、3µからシリカ液に飛びましたが、純アルミ材の場合、更に軟らかく、そして更に伸びやすい材料になりますので、研磨面に伸びが生じ、本来の面状態でなくなってしまう、そういったことが起こりやすいため、その特徴に合わせて、伸びを軽減させる研磨作業を実施する必要がございます。

※伸び:スミアー、やスミアリングと呼ばれていますが、材料が削れているのではなく、材料自体が研磨中に伸びてしまって、本来の面状態を隠してしまう、現象のことを言います。

伸びが起きる要因としては、基本的には「摩擦」によるもので、下記をご注意いただきます。

・研磨紙工程は、新品を使用すること

(※使い古した研磨紙では、本来の切削力を無くし、押し付け伸ばしているだけになってしまいます)

・研磨剤を使用する工程では、渇きの無いようにすること

ダイヤモンド研磨剤の工程においては、潤滑液を多めに散布、シリカ工程ではシリカ液を乾きのないように散布ください。

・手の圧力は強めに実施しないこと

※スミアリングは純アルミに限らず、アルミ材全般、チタン等を含む軟らかい材料に起きる現象です。

それが、ダイヤモンド工程を1工程増やすことで、前工程の傷を短時間で消しやすくなると共に、短時間で傷を消そうと押し付けてしまう圧力を軽減し、圧力による伸びを軽減することができるのです。

自動研磨の場合は、上記工程が、基本的なものになります。

手研磨と比べて、圧力を機械的に調整できるため、研磨紙からダイヤモンド工程もおよそ同じ時間で上記粒径に飛ぶことができます。

4000系や6000系であれば、P600の研磨紙を省いていただいても問題ない場合もございます。

その他は、基本的に手研磨の場合と同様に、

・研磨紙は古いものを使用しない

・ダイヤモンドは多結晶のものを使用する

・潤滑液は多めに散布する

・シリカ液は、希釈してご使用いただくか、原液に近い形でご使用いただくか、サンプルによって使い分けが必要

組織観察をするためには、基本的に1µ以下の仕上げ工程が必要です。

今回ご紹介した工程では、1µ以下のシリカ液を使用した工程を含んでいますので問題ありませんが、他の材料でも上記のポイントは変わりありません。

そして、1µ以下の仕上げ実施後、目視レベルでも顕微鏡レベルでも、傷がほとんど無い状態で、腐食します。

腐食液は、アルミ材の化学成分によって異なりますが、

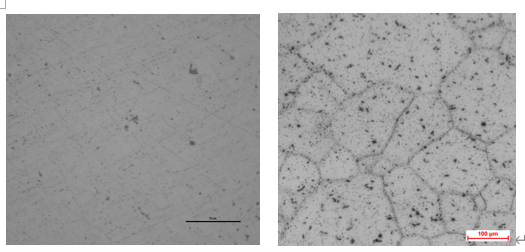

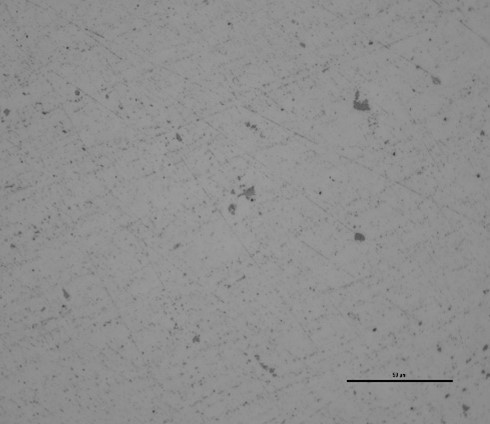

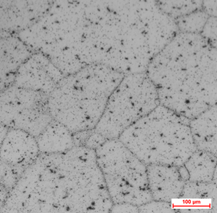

下記の画像は、一例でございます。

;

使用した腐食液・条件■フッ酸1%+水100% / 40秒腐食

試料研磨後の面状態

腐食後の面状態

これまで鉄鋼材料を研磨されていた方は、鉄鋼材料と比べて軟らかい材料の難しさに直面することが多くございますが、「試料研磨」は、1通りではなく、材料に合わせて何十・何百通りも方法、工程がございます。

上記は、年間250件以上お客様のお困りごとと向き合ってきました弊社の経験則に基づく内容となっております。皆様の観察対象にとって、最適かを保証するものではありませんが、少しでもお役立ていただけましたら幸いです。